一、明确需求

1. 分度精度:根据设备的精度需求确定凸轮分割器的分度精度等级。分度精度直接影响到设备的运行稳定性和产品的加工质量。

2.负载能力:考虑输出轴需承受的扭矩、径向力和轴向力,选择足够承载能力的型号。负载能力不足可能导致设备故障或损坏。

3.转速与寿命:根据设备的工作转速和使用寿命要求,选择适合的转速范围和耐久性强的产品。高转速和长寿命的需求需要选择高质量的凸轮分割器。

4.安装空间:根据设备内部的安装空间限制,选择结构紧凑、体积适中的凸轮分割器。安装空间有限时,需要特别注意分割器的尺寸和安装方式。

5.工作环境:考虑凸轮分割器所处的工作环境,如温度、湿度、油雾、灰尘等,选择能适应这些环境的型号。

6.输出轴数量和位置:不同的应用可能需要不同数量和位置的输出轴,因此需要根据实际需求选择合适的型号。

二、初步筛选

根据明确的需求,从市场上众多品牌和产品中初步筛选出符合要求的候选型号。这可以通过查阅产品手册、技术规格表或咨询供应商来完成。

三、详细对比

对候选型号进行详细对比,包括技术参数、性能特点、价格、售后服务等方面。重点关注分度精度、负载能力、转速范围、使用寿命、结构尺寸等关键指标。

四、样品测试

如有条件,可申请样品进行测试,以验证其实际性能是否符合预期。样品测试可以帮助更直观地了解凸轮分割器的运行状况和性能表现。

五、综合考虑

在对比和测试的基础上,综合考虑各个因素,选择最适合的凸轮分割器型号。同时,也需要考虑成本预算,确保所选型号在性能满足需求的前提下,具有合理的价格。

六、常见型号参考

市场上常见的凸轮分割器型号包括但不限于以下几种:

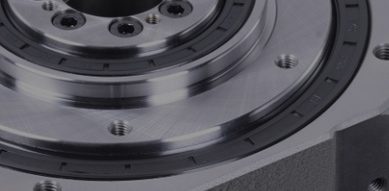

1.平台桌面型:如80DT、110DT、140DT等,适用于桌面型设备和需要较低速度的应用场景。

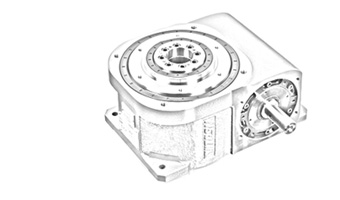

2.法兰型:如70DF、110DF等,具有较高的负载能力和定位精度,适用于中等负载和精度要求较高的应用。

3.超薄型:如190DA等,适用于设备紧凑、空间狭窄的场合。

4.特殊异型式:如特殊异形式分度箱、升降摆动型分度器等,根据特殊需求定制。

七、总结

选择适合的凸轮分割器型号需要综合考虑分度精度、负载能力、转速与寿命、安装空间、工作环境等多个因素。通过明确需求、初步筛选、详细对比、样品测试和综合考虑等步骤,可以确保所选型号能够满足特定应用的需求并具有良好的性能表现。

400-687-8610 0512-3688-5052

400-687-8610 0512-3688-5052

苏公网安备32058302004871

苏公网安备32058302004871